航空流体自封式连接器冲击流动综合试验台设计

[摘 要] 根据航空流体自封式连接器性能参数检测要求,从智能化、集成化、实用化的设计原则出发,研制出了工作可靠、响应迅速、操作简便的新型多功能冲击流动综合试验台。试验台油源采用定量泵加蓄能器组合,该供油方式可实现短时大流量供给。通过电液比例节流阀调节油液供给,控制被试件的冲击流量及压力降,采用工业控制计算机和 PLC 采集和控制试验系统的压力、流量、温度参数,记录试验参数,输出试验结果。该试验台测控精度高、使用方便、扩展性强,能满足我公司 DN03 ~ DN16 短持续时间冲击流动试验、长持续时间冲击流动试验的测试要求。

1 引 言

在军用飞机和地面维保设备中,为提高管路检修效率、减少拆装过程中的滴漏及对管路内部介质的污染,在管路系统中设置有若干的流体自封式连接器。连接器公头及母头连接时,流体双向自由流通;当公头和母头断开后,流体被封闭在连接器及管道中。连接器的耐流量冲击性能是产品的重要技术性能指标,相关试验是产品可靠性和鉴定试验的重要组成部分。研制的这台航空全流体自封式连接器综合试验台,能完成我公司 DN03 ~ DN16 六种通径连接器短持续时间冲击流动试验、长持续时间冲击流动试验,可以检测连接器的技术参数性能是否满足设计要求。

2 主要试验要求

2.1 短持续时间冲击流动试验

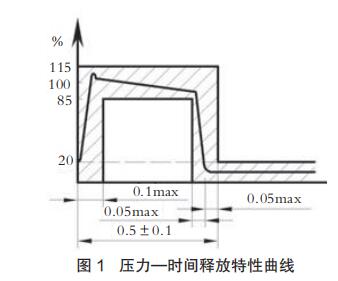

在公母头连接状态下,将 25 个额定流量下的压力降作为基础的冲击试验压力,通过调节油液供给,使连接器两端的压差与时间的关系满足图 1 所示的压力—时间释放特性曲线。正方向完成 100 次冲击后,检查被试件额定流量下压力降及密封性,确认性能符合要求后再反方向进行 100 次冲击,再次检查被试件的额定流量压力降及密封性。

2.2 长持续时间冲击流动试验

在公母头连接状态下,将试验台的流量调节为连接器的5 倍额定流量,对产品进行流量冲击,冲击时间为 5±0.5s。冲击结束后,将流量降为零,进行下一次冲击。正方向完成

100 次冲击后,检查被试件额定流量压力降及密封性,确认性能完好后再反方向进行 100 次冲击,再次检查被试件的额定流量压力降及密封性。

2.3 主要技术参数

液压介质:YH-15

泵源压力:0 ~ 28MPa

泵源流量:12L/min

冲击流量:10 ~ 301.5L/min

冲击压力:0 ~ 2.5MPa

电气功率:12kW

测控精度:±0.5% F.S

系统清洁度:GJB420B-6 级

3 试验方案设计

3.1 总体方案设计

在调研和制定方案过程中发现,为符合短持续时间冲击流动试验压力—时间释放特性曲线的要求,对液压元件及控制系统的动态响应要求较高,试验台需要在结构设计、管路布置、试验数据的采集方面根据响应要求做优化。为充分满足 DN03 ~ DN16 六种规格的连接器的试验需求,试验台供给流量范围会很大。

本试验台采用定量泵加蓄能器组合,利用高压气体的快速释放特性,采用蓄能器作为冲击流动试验的主要动力源,以较大通径连接器一次冲击流动试验所需的液压介质体积核算蓄能器的容积,通过定量泵对蓄能器进行补压,实现短时大流量液压介质供给 [5]。

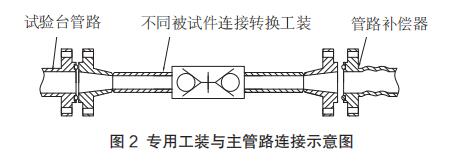

通过电液比例节流阀对输出流量进行调节,满足冲击流动试验的压差及流量需求;通过制作不同通径的专用转换工装,按照图 2 方式进行连接,减少高频响比例节流阀到连接器之间的容积,提高系统响应速度;根据测试流量不同,将被试件分为 DN03 ~ 10 和 DN12 ~ 16 两组,由两路液压回路提供冲击所需的液压介质;通过系统设置的压力、压差、温度、液位、流量传感器采集试验台的运行参数,工业控制计算机和 PLC 对采集信号进行处理,控制液压元件动作,输出试验结果 [1]。控制系统中设置超压、超流量保护,通过PLC 的逻辑控制与操作互锁,防止对被试件造成损坏,保证设备的安全。

3.2 液压原理

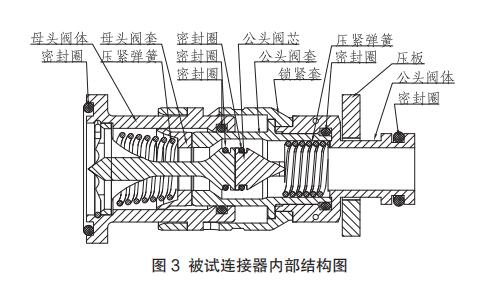

被试连接器结构如图 3 所示。

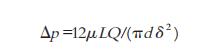

在公头和母头连接状态时,连接器的阀套、阀体、阀芯等零部件形成同心环形缝隙流道。其压差满足如下环形缝隙流公式 [2]:

在试验过程中,动力粘度、缝隙长度、孔直径、缝隙量均为特定的数值,通过调节连接器流量,可实现对连接器压力降的调节。

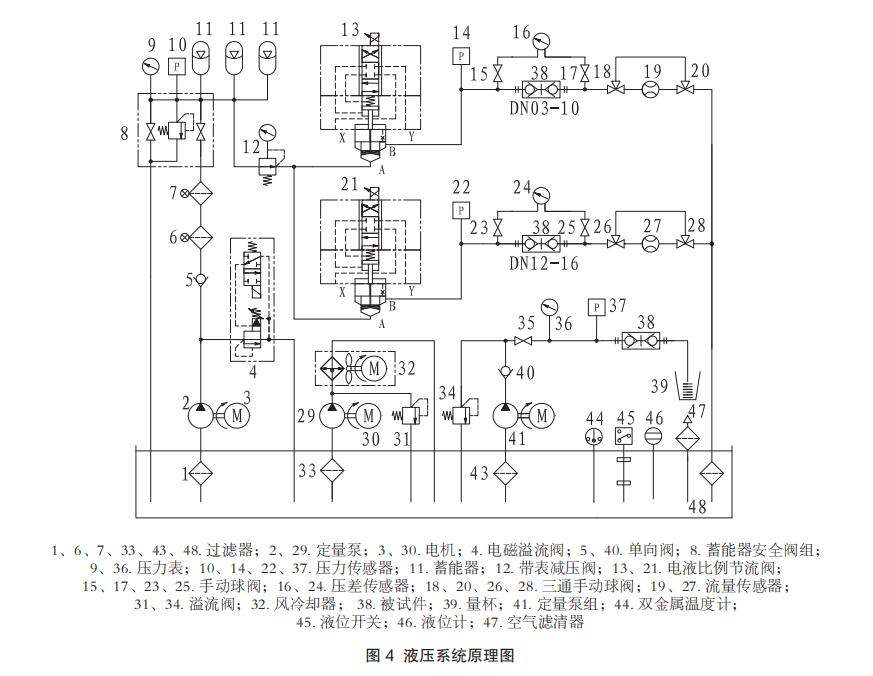

试验台通过内置的压差传感器,实时监测被试连接器两端的压力降数值,传感器信号传递至控制器后,控制器调节电液比例节流阀的开度,完成对被试连接器供给流量的控制。试验台液压原理图如图 4 所示。

定量泵 2 从油箱吸入液压油进行加压,经过滤器 6、7 过滤后输送到蓄能器 11。通过压力传感器 10 监测蓄能器油液压力,当压力不足时,切断试验回路,由定量泵向蓄能器内部补压。当压力上升至额定力时,电磁溢流阀 4 电磁铁断电,停止补压,使蓄能器内部压力保持在试验要求范围。在蓄能器流量输出过程中,高压介质体积减小,压力下降 [4]。通过在系统设置的减压阀 12,保持试验油路压力稳定,便于电液比例节流阀控制流量,系统中设置有蓄能器安全阀组,能有效保护蓄能器安全,方便系统检修。对于 DN03 ~ 10 被试件,通过压差传感器 16 和电液比例节流阀 13 闭环控制,调节被试件油液供给,满足短持续时间冲击流动试验要求的压差—时间释放曲线;通过流量传感器 19 和电液比例节流阀 13 闭环控制,调节被试件油液供给,满足长持续时间冲击流动试验要求的冲击流量。在进行 DN12 ~ 16 被试件试验时,切换大流量油路按上述原理进行试验。系统中设置独立的冷却循环,将液压系统温度控制在试验要求范围。连接器的短持续时间冲击流动试验时,通过切换三通手动球阀 18、20 阀位将流量传感器短接,避免冲击对流量传感器造成损坏。系统中设置有安全阀和各类型传感器,保证设备运行的安全。

3.3 电气系统设计

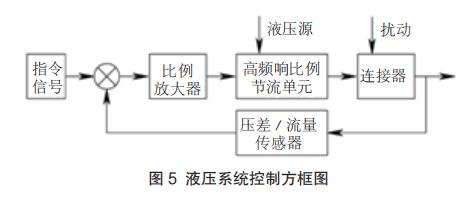

试验台为一个阀控电液系统,控制方框图如图 5 所示,由电液比例节流阀根据压差信号或流量信号,调节比例阀开度,实现对被试件的流量调节,满足试验需求。

电气系统是整个试验系统的核心,主要由工业控制计算机、PLC、继电器、接触器、显示器、打印机、监控器等硬件和专门开发的软件组成。运用工业控制计算机和 PLC 对采集的信号进行处理,实现液压系统参数调节。电气系统具有友好的人机操作界面,试验人员可根据试验规格点选对应的试验程序,电气系统自动完成对电磁阀、比例阀、电机、冷却器的调节,实时动态显示条件参数值和测量参数值、绘制测试曲线。计算机控制系统与监控系统联网,实时监控试验台运行情况,对现场异常状况进行报警显示与输出 [3]。

4 结 论

试验台液压系统兼容性好、能量损失小、系统响应快。控制系统实现了数据采集自动化、数据处理专业化、人机界面直观化、测试数据准确化、系统使用便捷化的“五化”标准,自动完成试验数据的填写和试验曲线的绘制,通过打印机打印试验报告。试验台结构设计合理、性能优异,对其他同类型冲击类试验台设计有一定的参考意义。

相关内容:磁翻板液位计

- [公司新闻] 磁翻板液位计有测量盲区吗 2021-12-06

- [行业新闻] 差压变送器该怎么维护 2021-11-29

- [行业新闻] 浮球液位计保养时注意事项 2021-11-25

- [公司新闻] 磁敏双色液位计与磁翻板液位计有什么区别 2021-11-16

- [公司新闻] 造成磁翻板液位计内浮子下沉的常见原因都 2021-11-10

- [技术专题] 石油储罐液位测量选择雷达液位计后的安装 2012-10-26

- [技术专题] 超声波液位计的优点和清洗方式 2012-10-20

- [技术专题] 怎样选购高温高压型磁翻板液位计 2012-10-20